EUVマスクブランクス欠陥検査

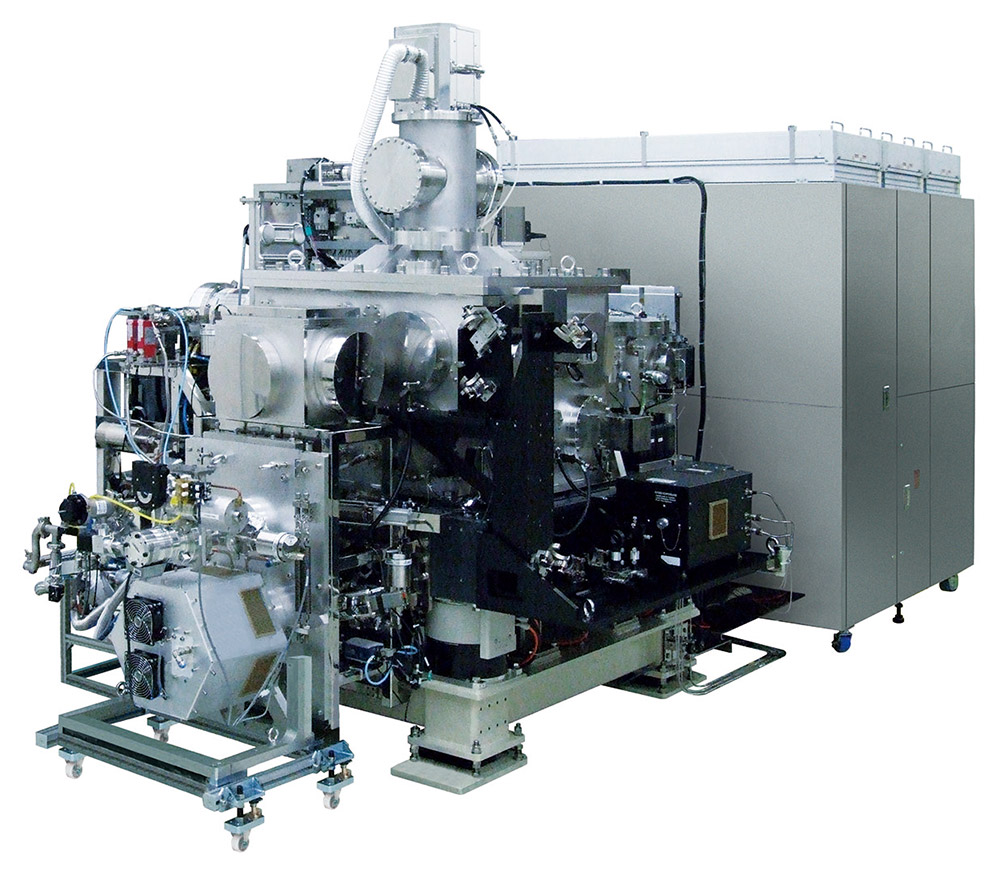

レビュー装置ABICS「E120」

誕生秘話

より微細で複雑な半導体を製造する次世代の技術として、

20年ほど前から研究が続けられてきたのが、

EUV(極端紫外線、Extreme Ultraviolet)という波長13.5ナノメートル(nm)の光源を使う方法だ。

その製造工程に欠かせない、

世界で唯一の検査装置「ABICS」の開発に、レーザーテックの精鋭たちが挑んだ。

ABICSのプロダクトリーダーとして、世界初の技術領域に挑む開発プロジェクトをけん引する。

ABICSの初期コンセプトが形になる段階でプロジェクトに配属され、装置の評価や各ユニットの機構設計などを担当。

プロトタイプが完成し、量産化を進める段階で新卒として入社・配属となり、EUV光源の開発や装置の立ち上げに携わる。

営業マネージャー。お客様の声を聞き、信頼関係を構築。エンジニアと緊密な連携をとりながら、お客様にとって最適な装置の提案を行い、受注を担う。

EUVを使った半導体製造技術の検討は、2000年代初頭から始まっていた。レーザーテック社内でもEUVリソグラフィの実用化のためには、EUVを用いた検査が絶対に必要になると考えられていた。NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)による国家プロジェクトとして推進され、半導体メーカーが集まってEIDEC(EUVL基盤開発センター)という事業共同体を設けて研究が続けられてきた。半導体製造はフィルム写真の原理と近く、フォトマスク上の回路パターンを透過させてウェハに露光(転写)する。そのフォトマスクの材料となるのがマスクブランクスだ。このマスクブランクスの中に欠陥があれば、回路パターンにも障害をもたらす「キラー欠陥」が発生してしまう。それを検出可能にするためには、ブランクス検査装置の領域で高度なノウハウを有し、100%のシェアをもつレーザーテックの技術力が不可欠だった。しかし、EUVは波長が短いことに加え、物質を透過せず吸収されてしまうため、従来とは全く異なる光学系と精度が求められる。そのような難題を抱え、EIDECと共同で世界初への挑戦がスタートした。「膨大な技術的課題があり、それを一つずつ解決していくのは、エンジニアにとってとてもチャレンジングな試み。やりがいがある仕事だと感じました」とプロダクトリーダーの鈴木は言う。

大きな開発目標が二つあった。ブランクスの膜の中にできる欠陥を確実に発見すること。そして、その位置を10nmの精度で特定すること。しかし、スタート段階では位置の特定に関して10nmの実現は程遠い状態だった。まず、欠陥を発見する光学系で用いるレンズに、従来と異なる構造と非常に高い分解能が求められた。重量が20kgにもおよぶ大型の高精度レンズをつくることができるレンズメーカーが果たしてあるのか。鈴木は世界中のレンズメーカーを飛び回った。メーカーと試作を重ねながらもようやく発注するメーカーを決定。そのメーカーは鈴木たちが驚くほど精度の高いレンズを磨き上げてきた。しかし、どれだけレンズの性能が優れていても、見たい対象を正確に捉える技術がなければ意味がない。検査対象物を載せるステージを、振動の影響を抑えながら、正しい位置に制御する必要があった。振動解析や機械の強度解析を専門とする鈴木は、メーカーとともにステージの開発を進めていったが、なかなか思うような結果が出なかった。「問題になったのがレンズの歪みでした。13.5nmという波長では、像を映し出すにはたとえ0.1nm単位の歪みでも、像が崩れてしまうのです」。

「歪みの原因はレンズの保持方法にあるのではないか」。そう気づいたのは佐藤だった。どうすれば歪みが発生しないように、レンズを保持できるのか。「全社から知見をかき集めました。別の装置を担当していた他部署のエンジニアにも、デザインレビューに参加してもらって、第三者的な視点からのアイデアも参考にしました」。エンジニア同士が意見を徹底的にぶつけ合うのがレーザーテックのやり方だ。社内でレビューを繰り返し、様々なアイデアをぶつけ合いながら、検討が続けられていった。レンズを保持する部材の設計や解析を改めて行い、歪みを最小限にするためのシミュレーションを続ける日々。そんな佐藤の愚直な努力はほどなくして実を結んだ。ステージについても構造を抜本的に変えて、測長の誤差が発生しにくくなった。多くの課題を乗り越えて、装置を量産化する前段階のプロトタイプ機がようやく完成した。「この検査装置の基本コンセプトを考案した教授が、プロトタイプ機の完成を喜ばれていたのがとても印象に残っています」と鈴木は振り返る。

半導体業界が一気にEUV化に舵を切り始めた中で、EUVマスクブランクス検査装置の市場投入は急務だった。まずはお客様と共にプロトタイプ機での検査運用をスタートした。「サンプルをお預かりしてトラブルがないように検査を行い、期日までにしっかりと納める。そして何か課題があれば、すぐに対応する体制を整えてきました。ABICSは規模の大きな装置のため、お客様からご注文をいただいてから納入するまでの期間が長く、かつ装置価格も非常に高額に上るので、何よりも重要なのがプロトタイプ機での検査運用を通じて顧客満足度を上げて、お客様からの信頼を得ることでした。また、新たな技術領域を実用化し、これまでなかった市場を拓くという想いを、お客様と共有することを大切にしました」と神山は話す。その間も、製品化に向けた開発は着々と進められていった。EUVは物質に吸収されてしまうため、真空中で検査を行わなければならない。ところが、大気開放の状態と真空状態とでは、光学系に誤差が生じて細かな調整が必要だった。なかなか理想の結果が得られず、試行錯誤を繰り返した。「量産化では、誰がやっても同じ結果が出るような再現性の高さや、メンテナンス性の高さが必要です。そのための工夫を凝らし、随所に組み込んでいきました」と佐藤は話す。

「自分に経験がないだけではなく、誰もやったことがないことへの挑戦なので、開発中には行き詰ることも少なくありませんでした」。そう語る山中は、量産化に向けた開発が始まった時点で入社し、光源の開発を担当した。安定して高出力を保てるように、開発を依頼している海外メーカーに出張して実験を行うという貴重な経験を入社一年目からした。「装置は様々な要素技術やユニットによって構成されており、また他の様々な装置とも密接に関連するので、装置全体を知ることが必要不可欠だし、他の人たちとコミュニケーションを密にとって調整することも必要。とにかく全てに顔を突っ込むという気持ちで取り組んでいます。非常に難しい反面、勉強になることも多く、成長できる環境だと思います」と笑顔で山中は語る。そんなエンジニアたちの取り組みが実を結び、量産化の目途がつき本格的な稼働が始まろうとしている。「この装置の完成によって、当社とお客様がWin-Winの関係となり、半導体業界全体がドラスティックに進化します。しかも、半導体デバイスの性能が向上すれば、私たちの生活もさらに豊かに変わります。とても社会的責任の大きな仕事であり、今後もそのお手伝いを続けていきたいと考えています」と神山は抱負を語る。未知への挑戦はこれからも続いていく。

ナノオーダーの世界でレーザーテックだけが手掛けられる装置に携わり、新しい技術を生み出せたことはとても光栄です。今後も更なる精度の向上のために、挑戦を続けていきたいです。

紆余曲折を経て量産化が実現し、これから世界に出ていきます。自分が開発に参加した装置がどれだけ凄いか改めて気づきました。これからも最先端に挑み続けます。

機構や電気、通信関連など、装置に関わる技術全般に携わり、入社前にやりたかったことが想定以上にできているので、エンジニアとして非常に満足しています。

他の製品とは商談内容もやり方も大きく異なるビッグプロジェクトで、一つひとつの出来事が新発見であり、新鮮な思いで取り組めています。また世界最先端に携わることができ、自分の大きな財産になっています。